Der Bereich der industriellen Automatisierung stellt das zentrale Nervensystem moderner Produktion dar. Er ist die strategische Integration von Steuerungssystemen, Robotik und intelligenter Software, die industrielle Prozesse mit minimalem direktem menschlichen Eingreifen ermöglicht. Für Führungskräfte der deutschen Industrie ist die Beherrschung dieses Bereichs längst kein inkrementeller Vorteil mehr – sie ist eine grundlegende Voraussetzung für dauerhafte globale Wettbewerbsfähigkeit.

Die strategische Notwendigkeit der industriellen Automatisierung

In Deutschlands hochlohn‑ und hochqualifizierter Wirtschaft ist die Forderung nach operativer Exzellenz absolut. Der Bereich der industriellen Automatisierung ist der primäre Ermöglicher dieses Ziels. Sein Umfang hat sich weit über einfache Roboter an einer Fertigungsstraße hinaus zu einem ausgefeilten, vernetzten Ökosystem intelligenter Systeme entwickelt.

Für Führungskräfte und Manager hat sich der strategische Diskurs grundlegend von Kostenreduktion hin zu Wertschöpfung verlagert. Der Fokus liegt jetzt darauf, schockresistente Lieferketten aufzubauen, Innovationszyklen zu beschleunigen und Produktionsfähigkeiten zu entwickeln, die robust genug sind, um globale wirtschaftliche Volatilität zu meistern. Dies ist nicht bloß ein operatives Upgrade; es ist eine strategische Neuausrichtung, die für langfristiges Überleben und Wachstum wesentlich ist.

Ein Sektor, getrieben von Wachstum und Notwendigkeit

Die quantitativen Belege, die diese strategische Verschiebung untermauern, sind überzeugend. Die folgende Momentaufnahme der Marktentwicklung gibt eine klare Richtungsvorhersage.

Prognosen für den deutschen Markt der industriellen Automatisierung

| Kennzahl | Aktueller Wert | Prognostizierter Wert (2032) | Jährliche Wachstumsrate (CAGR) |

|---|---|---|---|

| Marktgröße | USD 7,72 Milliarden | USD 14,84 Milliarden | 10,88% |

Diese Daten, abgeleitet aus Analysen von Data Bridge Market Research, spiegeln ein nationales Bekenntnis zur technologischen Führung wider. Dieses Wachstum wird jedoch nicht nur durch Chancen, sondern auch durch erhebliche operative Zwänge angetrieben.

Der anhaltende Fachkräftemangel, verstärkt durch steigende Betriebskosten, schafft eine starke wirtschaftliche Argumentation für Automatisierung. Intelligente Systeme ersetzen nicht einfach menschliche Arbeit; sie ergänzen menschliche Expertise. Diese Umverteilung von Talenten erlaubt es Ihren wertvollsten Mitarbeitenden, sich auf wirkungsvolle, strategische Initiativen statt auf repetitive Aufgaben zu konzentrieren. Ziel ist eine symbiotische Beziehung, in der Technologie das Humankapital vervielfacht.

Für deutsche Unternehmen ist Automatisierung der Schlüssel zur Erschließung der nächsten Produktivitätsfront. Sie ermöglicht es Organisationen, ihre Abläufe von der Volatilität des Arbeitsmarktes zu entkoppeln und Humankapital auf Innovation, Strategie und komplexe Problemlösung zu verlagern – genau jene Aktivitäten, die Marktführerschaft definieren.

Die moderne Automatisierungslandschaft

Die heutige industrielle Automatisierung umfasst ein breites Spektrum an Anwendungen, die jeweils darauf ausgelegt sind, spezifische betriebliche Herausforderungen zu adressieren. Obwohl die Technologien variieren können, bleiben die strategischen Ziele konsistent: Effizienz, Qualität und Resilienz. Unser Leitfaden zu Automationsanwendungen nach Branche bietet eine detaillierte Erkundung branchenspezifischer Implementierungen.

Kernbereiche sind unter anderem:

Bereit für Ihr AI-Projekt?

Lassen Sie uns besprechen, wie wir Ihnen helfen können, Ihr AI-Projekt in Wochen statt Monaten zu realisieren.

- Prozessautomatisierung: Einsatz von Steuerungssystemen wie SCADA und SPS/PLCs zur Verwaltung kontinuierlicher Produktionsprozesse, beispielsweise in Chemieanlagen oder der Lebensmittelverarbeitung, wo Konsistenz und Qualität oberste Priorität haben.

- Robotik und Materialfluss: Einsatz von Roboterarmen und autonomen mobilen Robotern (AMRs) für physisch anspruchsvolle oder hochpräzise Aufgaben, vom Schweißen in der Automobilindustrie bis zur Lagerlogistik.

- Datenintegration und Analytik: Vernetzung von Maschinen über das Industrial Internet of Things (IIoT) zur Erfassung von Echtzeitdaten, die den Übergang von reaktiven Reparaturen hin zu vorausschauender Instandhaltung und ganzheitlicher Leistungsoptimierung ermöglichen.

Um den vollen Wert des Bereichs industrieller Automatisierung auszuschöpfen, bedarf es einer klaren strategischen Vision, die jede technologische Investition an den Kernzielen des Unternehmens ausrichtet. Ziel ist es, ein intelligenteres, agileres und wettbewerbsfähigeres Unternehmen zu gestalten, das für kommende Herausforderungen gerüstet ist.

Die Kerntechnologien, die moderne Automatisierung antreiben

Effektive Führung im Bereich der industriellen Automatisierung erfordert keine tiefgreifende technische Expertise. Vielmehr ist ein strategisches Verständnis der Kerntechnologien nötig, das ausreicht, um fundierte Investitionsentscheidungen zu treffen und ihre geschäftlichen Auswirkungen zu beurteilen. Ein nützliches Rahmenmodell unterscheidet diese Technologien in zwei konvergente Schichten: die fundamentale Steuerungsschicht und die intelligente Optimierungsschicht.

Die fundamentale Steuerungsschicht

Im Kern nahezu jeder automatisierten Anlage befinden sich Technologien, die für zuverlässige, echtzeitfähige Steuerung ausgelegt sind. Dies sind die Arbeitspferde, die industrielle Abläufe seit Jahrzehnten antreiben.

Speicherprogrammierbare Steuerungen (PLCs/SPS) fungieren als direkte Aufseher auf der Werkshallebene. Sie sind robuste Rechner, die dafür entwickelt wurden, spezifische, repetitive Aufgaben mit absoluter Präzision auszuführen, etwa die Steuerung der Fördergeschwindigkeit oder das Öffnen eines Ventils bei einem definierten Druck. Sie zeichnen sich durch ihre Zuverlässigkeit aus.

Über diesen Aufsehern wacht das Supervisory Control and Data Acquisition (SCADA)-System. Es dient als zentrale Leitwarte und bietet eine umfassende, hochrangige Sicht auf die gesamte Produktionslinie. Bediener nutzen SCADA, um Prozesse zu überwachen, Daten zu erfassen und übergeordnete Steuerbefehle auszugeben, sodass ein harmonischer Betrieb gewährleistet ist.

Die intelligente Optimierungsschicht

Während SPS/PLCs und SCADA essenzielle Kontrolle bieten, ist es die Optimierungsschicht, in der moderne Automatisierung einen signifikanten Wettbewerbsvorteil generiert. Diese Schicht wandelt Abläufe von rein reaktiven hin zu prädiktiven und adaptiven Systemen.

Die Ermöglichungstechnologie ist das Industrial Internet of Things (IIoT), das als Nervensystem der Anlage verstanden werden kann. Es besteht aus zahlreichen Sensoren, die Echtzeitdaten zu Variablen wie Maschinentemperatur, Vibration und Energieverbrauch sammeln. Dieser kontinuierliche Datenstrom ist der Rohinput für intelligente Entscheidungsprozesse.

Indem zuvor isolierte Maschinen vernetzt werden, baut IIoT Datensilos ab. Diese vollständige Betriebsübersicht ist die grundlegende Voraussetzung, um über einfache Automatisierung hinaus echte, datengetriebene Optimierung zu erreichen.

Hier liefern Künstliche Intelligenz (KI) und Machine Learning (ML) entscheidende Fähigkeiten. Wenn IIoT das Nervensystem ist, ist KI das Gehirn. Sie verarbeitet die immensen Datenmengen aus dem IIoT‑Netzwerk, erkennt Muster, prognostiziert Ergebnisse und empfiehlt Maßnahmen, die Menschen in Echtzeit nicht erkennen könnten.

Ein ML‑Modell kann beispielsweise Vibrationsdaten eines Motors analysieren, um einen möglichen Ausfall Wochen im Voraus vorherzusagen. Das ermöglicht geplante Wartung und verhindert kostspielige, ungeplante Stillstände. Das ist nicht theoretisch: Luftfahrtführer nutzen ML bereits, um komplexe Simulationen drastisch zu beschleunigen. Eine relevante Fallstudie zeigt, wie Airbus Machine Learning verwendete, um aerodynamische Simulationen um den Faktor 120.000 zu beschleunigen.

Die Konvergenz, die intelligente Fabriken schafft

Die strategische Stärke des heutigen Bereichs der industriellen Automatisierung liegt nicht in einer einzelnen Technologie, sondern in ihrer Konvergenz. Eine Smart Factory entsteht, wenn sich Steuerungs‑ und Intelligenzschicht zusammenschließen und als einheitliches System funktionieren.

- Datengetriebene Steuerung: IIoT‑Sensoren speisen Live‑Daten in ein KI‑Modell ein. Die Erkenntnisse des Modells werden direkt in von SPS ausgeführte Befehle übersetzt und schaffen so einen selbstoptimierenden Regelkreis.

- Prädiktive Betriebsführung: Anstatt nur auf SCADA‑Alarme zu reagieren, antizipiert KI Probleme und ermöglicht proaktive Anpassungen, die Spitzenleistung und Qualität erhalten.

- Adaptive Prozesse: Das gesamte System kann lernen. Beispielsweise könnte es automatisch Produktionsparameter anpassen, wenn sich die Rohstoffqualität ändert, und so die Konsistenz des Endprodukts sicherstellen.

Integriert schaffen diese Technologien ein System, das weit mehr ist als die Summe seiner Teile. Sie verwandeln eine Fabrik von einer Ansammlung isolierter Maschinen in ein einziges, vernetztes und intelligentes Organismus, der in der Lage ist, sich an Herausforderungen anzupassen und Chancen mit bislang unerreichter Geschwindigkeit und Präzision zu nutzen. Diese Integration bildet die Grundlage für die hochwirksamen Anwendungen, die folgen.

Der KI‑Vorteil: Intelligente Automatisierung in Ihre Abläufe einweben

Für Führungskräfte zeigt sich der greifbare Wert von Technologie, wenn sie konkrete Geschäftsprobleme löst. Künstliche Intelligenz ist kein abstraktes Konzept mehr, sondern ein praktisches Werkzeug zur Erreichung operativer Exzellenz. Die Integration von KI verwandelt eine Organisation von lediglich automatisiert zu intelligent – sie schafft Systeme, die selbstständig lernen, sich anpassen und verbessern.

Für deutsche Hersteller bedeutet dies, technologisches Potenzial in messbare Gewinne zu übersetzen. Der Fokus muss sich von reiner Technikeinführung hin zur gezielten Lösung hochwirksamer betrieblicher Herausforderungen verlagern. Dieser Abschnitt liefert eine Blaupause für diesen Wandel, indem KI‑Lösungen um die spezifischen Probleme herum strukturiert werden, die sie adressieren, sowie um die greifbaren Ergebnisse, die sie liefern.

Von reaktiven Reparaturen zu vorausschauender Wartung

Maschinenausfälle sind ein ständiger Gegner in kapitalintensiven Betrieben. Ein unerwarteter Geräteausfall stört Produktionspläne, verursacht erhebliche Verzögerungen und schmälert die Profitabilität. Das traditionelle Modell reaktiver Instandhaltung ist grundlegend ineffizient.

KI‑gestützte prädiktive Wartung kehrt dieses Paradigma um. Durch das Einbetten von IIoT‑Sensoren zur Überwachung von Variablen wie Temperatur, Vibration und Energieverbrauch können KI‑Modelle historische und Echtzeitdaten analysieren, um subtile Hinweise auf bevorstehende Ausfälle zu erkennen.

Das System löst nicht nur einen Alarm aus; es prognostiziert ein konkretes Versagen Wochen im Voraus und schlägt die notwendige Wartung vor. Dadurch verwandelt sich die Instandhaltung von einem Kostenfaktor zu einem strategischen Hebel zur Verbesserung der Overall Equipment Effectiveness (OEE).

Messbare Ergebnisse sind eine drastische Reduktion ungeplanter Stillstände, eine verlängerte Lebensdauer von Anlagen und optimierte Wartungspläne, die betriebliche Störungen minimieren.

Menschliche Grenzen in der Qualitätskontrolle übertreffen

Konstante Qualität in großem Maßstab zu erreichen, ist eine erhebliche Herausforderung. Manuelle Inspektion ist langsam, subjektiv und anfällig für menschliche Fehler, besonders über lange Zeiträume. Kleine Mängel können zu erheblichem Materialverlust, Rücksendungen und Reputationsschäden führen.

Innovation beschleunigen?

Unser Expertenteam hilft Ihnen, Ideen in produktionsreife Lösungen zu verwandeln.

Computervision (maschinelles Sehen), ein spezialisiertes Teilgebiet der KI, bietet hier einen entscheidenden Vorteil. Hochauflösende Kameras, unterstützt von ausgefeilten KI‑Algorithmen, können Produkte auf einer Produktionslinie mit einer Geschwindigkeit und Genauigkeit prüfen, die Menschen nicht erreichen.

Solche Systeme erkennen mikroskopische Risse, subtile Farbabweichungen oder winzige Montagefehler, die dem bloßen Auge verborgen bleiben. Trainiert an großen Datensätzen akzeptabler und fehlerhafter Produkte ist das Urteil der KI objektiv und konsistent und arbeitet 24/7 ohne Ermüdung.

- Problem: Hohe Fehlerquoten und inkonsistente Qualität durch manuelle Inspektionen.

- KI‑Lösung: KI‑gestützte Computervisionsysteme für automatisierte, kontinuierliche Qualitätskontrolle.

- Messbares Ergebnis: Deutliche Verringerung der Fehlerquoten, reduzierte Materialverschwendung und durchgehend höherwertige Endprodukte.

Praktische Anwendungen, ausführlich beschrieben in Ressourcen zu Machine Learning in der Fertigung, sind transformativ und reduzieren Kosten bei gleichzeitiger Steigerung der Produktion.

Optimierung komplexer Logistik in der Lieferkette

Moderne Lieferketten sind komplexe Netzwerke zahlloser Variablen. Bestandsverwaltung, Prognosen von Nachfrage‑Schwankungen und Optimierung von Transportwegen sind extrem komplexe Aufgaben. Kleinste Ungenauigkeiten in traditionellen, historienbasierten Planungsmethoden können zu erheblichen Kostensteigerungen führen.

KI‑Modelle können umfangreiche und heterogene Datensätze verarbeiten – einschließlich Verkaufszahlen, Wetterprognosen, Hafenstau‑Informationen und Lieferantenleistungskennzahlen – und daraus hochpräzise Nachfrageprognosen und Logistikpläne generieren. Das ermöglicht den Wandel von starren zu dynamischen, reaktionsfähigen Lieferketten.

AI-Expertise gesucht?

Kontaktieren Sie uns, um zu erfahren, wie AI Ihr Unternehmen transformieren kann.

Beispielsweise kann ein KI‑System eine Sendung sofort umleiten, um eine Hafenverzögerung zu vermeiden, oder Lagerbestände zwischen Standorten auf Basis von Echtzeitverkäufen anpassen. Solche Entscheidungen in Geschwindigkeit und Umfang zu treffen ist mit konventionellen Werkzeugen unmöglich. Diese Konzepte werden inzwischen mit internen Large Language Models umgesetzt; die Architektur eines internen LLM‑Engines für bereichsübergreifende Automatisierung erläutern wir in unserem Leitfaden.

Dieser intelligente Ansatz führt direkt zu niedrigeren Lagerhaltungskosten, reduzierten Versandkosten und verbesserten Termintreuequoten – letztlich zu höherer Kundenzufriedenheit und einem robusteren operativen Rückgrat.

Navigation im deutschen Automatisierungs‑ und Regulierungsumfeld

Die erfolgreiche Implementierung intelligenter Automatisierung in Deutschland erfordert mehr als technologische Kompetenz. Sie verlangt ein ausgefeiltes Verständnis des lokalen Marktes und eine stringente Einhaltung des strengen regulatorischen Rahmens. Für Entscheidungsträger bedeutet dies, einen Partner zu wählen, der sowohl tiefe engineering‑seitige Expertise als auch ein nuanciertes Verständnis der spezifischen Herausforderungen und Erwartungen der deutschen Industrie mitbringt.

Der deutsche Bereich der industriellen Automatisierung ist ein reifer Markt. Obwohl er von globalen Akteuren wie Siemens und Bosch geprägt ist, liegt seine Kernstärke im Mittelstand – einem weitreichenden Ökosystem hochspezialisierter kleiner und mittlerer Unternehmen (KMU). Das schafft ein Umfeld, das sowohl hochinnovativ ist als auch auf Vertrauen und nachgewiesene Zuverlässigkeit setzt.

Erfolg in diesem Markt erfordert strategische Weitsicht. Während Marktzyklen Schwankungen erzeugen, bleiben die grundlegenden Treiber für Automatisierung konstant. Die Notwendigkeit besteht in strategischen Investitionen, zeitlich so gesetzt, dass langfristige Wettbewerbsvorteile gesichert werden.

Das Fundament der Compliance: Daten‑Governance und Sicherheit

Für deutsche Unternehmen ist Datenverwaltung nicht nur ein Vermögenswert; sie ist eine treuhänderische Pflicht. Dieses Prinzip bestimmt alle Technologieentscheidungen, insbesondere für Automatisierungssysteme, die große Mengen sensibler Betriebsdaten erzeugen. Compliance ist hier keine formale Prozedur, sondern eine absolute Grundlage.

Zwei Rahmenwerke sind dabei besonders einflussreich:

- DSGVO (Datenschutz‑Grundverordnung / GDPR): Oft mit Verbraucherdaten assoziiert, sind ihre Kernprinzipien – Datenminimierung, Zweckbindung und Security by Design – gleichermaßen auf industrielle Daten mit Mitarbeiterbezug anwendbar.

- TISAX (Trusted Information Security Assessment Exchange): Ursprünglich aus der Automobilbranche stammend, hat sich TISAX zum De‑facto‑Standard für Informationssicherheit entlang der Fertigungs‑Lieferkette entwickelt und fordert strikte, nachprüfbare Kontrollen im Datenmanagement.

Diese Regularien begünstigen eine starke Präferenz für sichere, lokale Datenverarbeitung. Obwohl die Cloud‑Adoption zunimmt, bleiben On‑Premise‑Plattformen weit verbreitet. Dies ist eine pragmatische Antwort auf steigende Lohnkosten und Fachkräftemangel, verbunden mit einem kompromisslosen Bekenntnis zur Datensouveränität.

Im deutschen Industrieumfeld basiert Vertrauen auf Sicherheit. Ein Versagen in der Daten‑Governance ist kein technischer Fehler – es ist eine kommerzielle Disqualifikation. Jeder glaubwürdige Partner muss eine bedingungslose Verpflichtung zu sicherer und rechtskonformer Datenverarbeitung ab dem ersten Tag nachweisen.

Vorbereitung auf kommende regulatorische Veränderungen

Das regulatorische Umfeld ist dynamisch. Ständig entstehen neue Regelungen, die beeinflussen, wie digitale Produkte und KI‑Systeme im industriellen Bereich entwickelt und eingesetzt werden. Proaktives Engagement mit diesen Veränderungen ist essenziell, um zukünftige Risiken zu minimieren.

Bereit für Ihr AI-Projekt?

Lassen Sie uns besprechen, wie wir Ihnen helfen können, Ihr AI-Projekt in Wochen statt Monaten zu realisieren.

Eine wichtige Entwicklung ist der wachsende Fokus der EU auf die Sicherheit digitaler Produkte. Der Cyber Resilience Act wird voraussichtlich verbindliche Cybersicherheitsstandards für nahezu alle Produkte mit digitaler Komponente einführen – von einfachen IIoT‑Sensoren bis hin zu komplexen Fabriksteuerungssystemen.

Diese Anforderungen jetzt zu verstehen ist kritisch. Ein erfahrener Partner kann helfen, sich in diesem sich wandelnden Umfeld zurechtzufinden und sicherzustellen, dass heute implementierte Automatisierungslösungen auch morgen noch konform sind. Diese Voraussicht ist bei größeren Investitionen unverzichtbar. Wie Projekte die strengen Standards erfüllen, beschreiben wir in unserer Übersicht zu KI‑Sicherheit und Compliance für industrielle Automatisierung.

Letzten Endes ist die Auswahl eines Partners, der sowohl technologisch als auch regulatorisch versiert ist, der entscheidende Schritt, um Ihr Automatisierungsprojekt zu entrisiken und sein volles strategisches Potenzial zu erschließen.

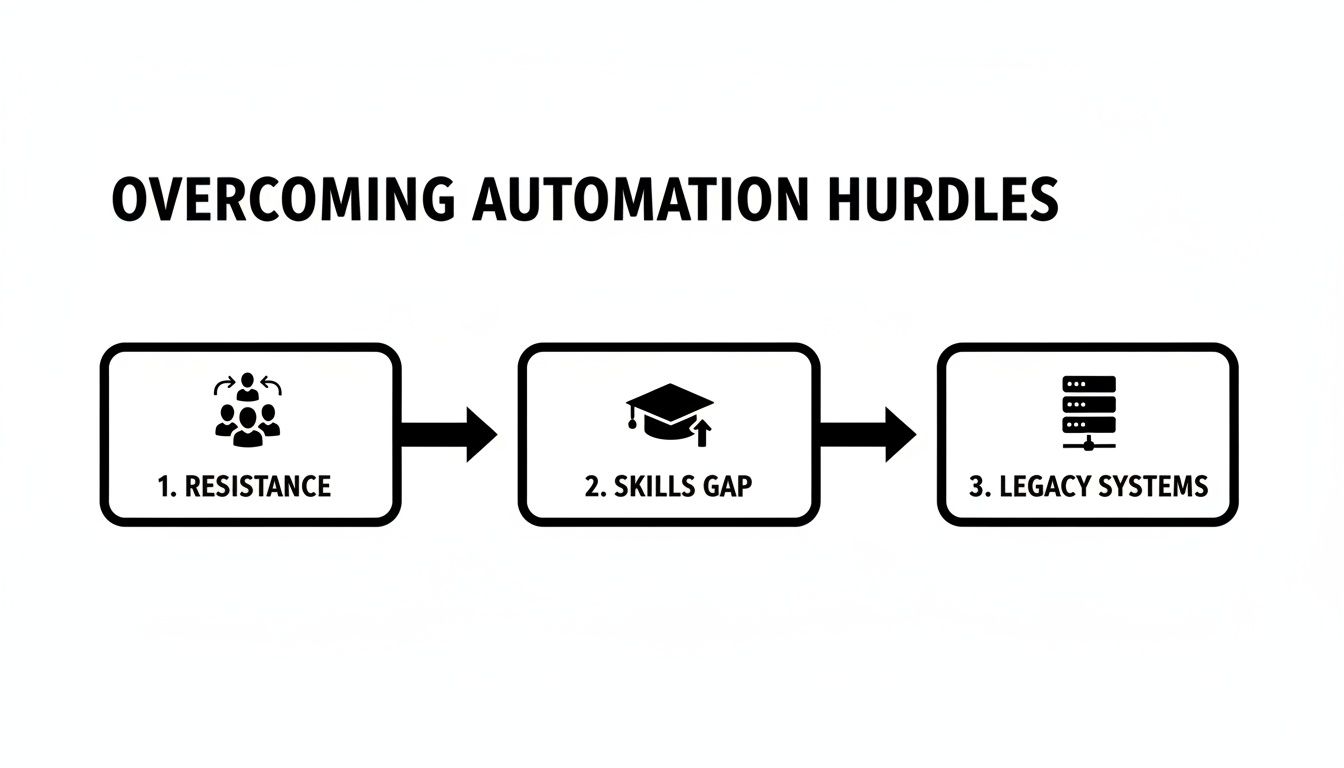

Häufige Herausforderungen bei der Einführung in großen Organisationen überwinden

Die Integration intelligenter Automatisierung in ein großes Unternehmen ist selten eine rein technische Aufgabe. Obwohl viel Zeit damit verbracht werden kann, Technologieplattformen zu debattieren, sind die formidabelsten Hindernisse meist menschlicher und organisatorischer Natur. Für Führungskräfte großer deutscher Unternehmen entscheidet das erfolgreiche Navigieren dieser Herausforderungen darüber, ob ein Pilotprojekt nur kurzlebig bleibt oder eine echte operative Transformation bewirkt.

Die eigentliche Arbeit beginnt lange bevor die erste Codezeile geschrieben wird. Sie beginnt mit einer realistischen Einschätzung kultureller und struktureller Hindernisse. Diese zu überwinden erfordert eine deliberate Strategie, die auf Aufbau von Momentum, Demonstration frühen Nutzens und organisatorischer Ausrichtung abzielt.

Widerstände adressieren und interne Ausrichtung schaffen

Die größte Herausforderung ist oft interner Widerstand. Befürchtungen auf der Werksebene bezüglich Arbeitsplatzsicherheit und Skepsis von Abteilungsleitern gegenüber der Störung etablierter Abläufe sind natürliche menschliche Reaktionen auf Veränderung. Proaktives Management dieser Bedenken ist unerlässlich.

Es muss eine neue Erzählung etabliert werden. Automatisierung sollte nicht als Werkzeug der Ersetzung, sondern der Ergänzung positioniert werden. Sie ist ein mächtiges Instrument, das Teams von monotonen, repetitiven Aufgaben befreit und ihnen ermöglicht, sich auf komplexe Problemlösung und Innovation zu konzentrieren – Tätigkeiten, bei denen menschliche Expertise unverzichtbar ist.

Das erfordert eine klare, konsistente Botschaft, die von der Unternehmensführung getragen wird. Entscheidende Stakeholder und Endanwender müssen von Projektbeginn an eingebunden werden. Ihnen ein Gefühl von Ownership zu geben, kann Skeptiker zu Befürwortern machen.

Ein stufenweiser Rollout ist die effektivste Implementierungsstrategie. Vermeiden Sie einen risikoreichen „Big‑Bang“‑Umbau. Wählen Sie stattdessen ein einzelnes, klar umrissenes Problem und führen Sie ein schnelles Proof‑of‑Concept (PoC) durch. Einen greifbaren, messbaren Erfolg – so klein er auch sein mag – zu erreichen, ist die wirkungsvollste Methode, um die notwendige Zustimmung für breitere Initiativen zu sichern.

Die interne Kompetenzlücke überbrücken

Das zweite große Hindernis ist die Qualifikationslücke. Während bestehende Teams über unschätzbares institutionelles Wissen verfügen, fehlen ihnen möglicherweise die spezifischen Kompetenzen, um neue KI‑gestützte Systeme zu betreiben und zu warten. Rein auf externe Neueinstellungen zu setzen ist oft langsam und teuer; die Aufwertung der vorhandenen Belegschaft ist die nachhaltigere Strategie.

Innovation beschleunigen?

Unser Expertenteam hilft Ihnen, Ideen in produktionsreife Lösungen zu verwandeln.

Ein gezieltes Trainingsprogramm ist notwendig. Ziel ist nicht, Maschinenbediener in Data Scientists zu verwandeln, sondern alle Mitarbeitenden mit praxisnahen, rollenbezogenen Fähigkeiten auszustatten, die Vertrauen und Kompetenz aufbauen.

- Für Bedienpersonal und Techniker: Praxisnahe Schulungen zum Betrieb neuer Geräte und zur Interpretation von Daten‑Dashboards.

- Für das mittlere Management: Schulungen zum Führen von KI‑unterstützten Teams und zur Nutzung von Daten für schnellere, fundiertere operative Entscheidungen.

- Für IT und Engineering: Fortgeschrittene Trainings zu Systemintegration, Datensicherheit und Governance, um einen reibungslosen und sicheren Betrieb zu gewährleisten. Unser Artikel zu System Engineering in moderner IT bietet weiterführende Details zu diesen Komplexitäten.

Neue Systeme in Legacy‑Infrastruktur integrieren

Nur wenige Unternehmen können es sich leisten, mit einem weißen Blatt Papier zu starten. Die meisten operieren in einem komplexen Umfeld aus modernen Automatisierungstools und jahrzehntealten Altsystemen. Diese technische Schuld schafft erhebliche Integrationsprobleme, Datensilos und potenzielle Sicherheitslücken.

Erfolgreiche Integration erfordert einen methodischen, Interoperabilität zuerst‑Ansatz. Das kann den Einsatz von Middleware beinhalten, die als Übersetzer zwischen Alt‑ und Neusystemen fungiert, oder eine modulare Strategie, die Legacy‑Komponenten schrittweise ersetzt, statt einen kompletten Austausch zu versuchen.

Diese Situation spiegelt den aktuellen deutschen Markt wider. Trotz wirtschaftlicher Gegenwinde in der Robotik‑ und Automatisierungsbranche bleiben die Adoptionsraten hoch. Führungskräfte erkennen, dass Automatisierung für die Wettbewerbsfähigkeit unerlässlich ist und treiben Modernisierungen voran, selbst wenn technische Herausforderungen erheblich sind. Weitere Einsichten finden Sie in der Analyse der US‑Regierung zu Deutschlands fortgeschrittener Fertigungslandschaft auf trade.gov.

IHR praktischer Fahrplan zur Einführung KI‑getriebener Automatisierung

Die Integration von KI in eine industrielle Automatisierungsumgebung ist keine langwierige akademische Übung. Sie erfordert ein scharfes, agiles Framework, das schnell Ergebnisse liefert. Traditionelle, träge Beratungsmodelle reichen nicht mehr aus. Führungskräfte benötigen einen entriskten, unternehmerischen Ansatz, der Geschwindigkeit und greifbare Resultate in den Mittelpunkt stellt.

AI-Expertise gesucht?

Kontaktieren Sie uns, um zu erfahren, wie AI Ihr Unternehmen transformieren kann.

Dieser Fahrplan liefert ein solches Framework und gliedert die komplexe Reise in vier klare, umsetzbare Phasen. Es ist ein Modell, das auf geteilter Verantwortung basiert und darauf ausgelegt ist, zügig von der Idee zur produktionsreifen Innovation zu gelangen.

Phase 1: Strategische Use‑Case‑Entdeckung

Der Prozess beginnt nicht mit Technologie, sondern mit dem Geschäftswert. Der erste Schritt ist ein kollaborativer Deep‑Dive, um hochwirksame Use Cases zu identifizieren, bei denen KI ein persistentes betriebliches Problem lösen oder neue Einnahmequellen erschließen kann.

Dies ist mehr als eine Brainstorming‑Session; es geht darum, einen stringenten Business Case zu erstellen, die potenzielle Kapitalrendite zu quantifizieren und von Beginn an klare Key Performance Indicators (KPIs) zu definieren. Ziel ist es, eine solide, datenbasierte Grundlage für das Projekt zu schaffen, sodass die technische Arbeit perfekt mit den strategischen Zielen übereinstimmt.

Phase 2: Schnelles Prototyping und Validierung

Mit einem soliden Business Case verlagert sich der Fokus auf Geschwindigkeit. Ziel ist es, einen funktionalen Prototyp – ein Minimum Viable Product (MVP) – in Tagen oder Wochen zu bauen, nicht in Monaten. Diese Phase dient dazu, die Kernhypothese mit realen Daten zu testen und greifbaren Beweis zu erbringen, dass das Konzept tragfähig ist.

Dieser agile Ansatz wirkt als starkes Risikominimierungsinstrument. Indem die Idee früh mit einem funktionierenden Modell validiert wird, können Sie schnell identifizieren, was funktioniert und was nicht, und rasch iterieren oder ohne große Ressourcenbindung einen Pivot vornehmen.

Bereit für Ihr AI-Projekt?

Lassen Sie uns besprechen, wie wir Ihnen helfen können, Ihr AI-Projekt in Wochen statt Monaten zu realisieren.

Der primäre Vorteil dieser Phase ist Geschwindigkeit. Einen nachweisbaren Proof‑of‑Concept schnell Stakeholdern zu präsentieren, ist die effektivste Methode, internen Skeptizismus zu überwinden, Momentum aufzubauen und die nötige Zustimmung zur Skalierung der Initiative zu sichern.

Die folgende Abbildung veranschaulicht typische Hürden, die dieser agile Prozess zu überwinden sucht.

Dieser Prozess geht direkt auf internen Widerstand, Qualifikationslücken und Probleme mit Altsystemen ein, indem er Wert bevor einer großen Verpflichtung nachweist.

Phase 3: Sichere Ingenieursarbeit für den Produktionsbetrieb

Sobald der Wert des Prototyps validiert ist, verlagern sich die Engineering‑Anstrengungen auf den Aufbau eines robusten, sicheren und konformen Systems für den Produktionseinsatz. Das beinhaltet die Entwicklung skalierbarer Datenpipelines, die nahtlose Integration in bestehende Infrastruktur und das Absichern des Gesamtsystems gegen Sicherheitsbedrohungen.

Innovation beschleunigen?

Unser Expertenteam hilft Ihnen, Ideen in produktionsreife Lösungen zu verwandeln.

Für deutsche Unternehmen ist diese Phase geschäftskritisch. Sie verlangt ein kompromissloses Augenmerk auf Daten‑Governance und vollständige Einhaltung von Standards wie TISAX und DSGVO. Die finale Lösung muss nicht nur leistungsfähig, sondern auch tadellos sicher und vertrauenswürdig sein.

Phase 4: Team‑Enablement für langfristigen Erfolg

Die letzte Komponente stellt sicher, dass die Innovation nachhaltig ist. Die Technologieeinführung allein reicht nicht aus; die Organisation muss befähigt werden, das neue System effektiv zu besitzen und zu betreiben. Das erfordert praktische Teamschulungen, umfassenden Wissenstransfer und die Etablierung klarer operativer Prozesse.

Dieser Co‑Preneurial‑Ansatz stellt sicher, dass interne Teams aktive Partner im Prozess sind, nicht passive Empfänger. Indem Sie Ihre Mitarbeitenden befähigen, geben Sie Ihrem Unternehmen die Fähigkeit, intern zu innovieren und sich so einen dauerhaften Wettbewerbsvorteil im Bereich der industriellen Automatisierung zu sichern.

Ihre Fragen beantwortet: Einstieg in die industrielle Automatisierung

Sie haben das Potenzial gesehen und die strategische Begründung verstanden. Dennoch wirft die Umsetzung einer hochrangigen Strategie auf der Werksebene praktische Fragen auf.

Dieser Abschnitt behandelt häufige Herausforderungen, mit denen Führungskräfte in Bezug auf Investitionen, Integration und Ergebnisse konfrontiert sind.

Wie budgetieren wir tatsächlich für unser erstes Automatisierungsprojekt?

Den Anfangsinvestition als einmalige Kapitalaufwendung zu betrachten, ist ein häufiger Fehler. Die Kosten für Hardware oder Softwarelizenzen sind nur ein Bestandteil. Ein strategischerer Ansatz ist die Bewertung der Total Cost of Ownership (TCO) gegenüber dem prognostizierten Return on Investment (ROI).

Ein umfassendes Budget sollte drei Kernbereiche abdecken:

- Technologieakquisition: Direkte Kosten für Roboter, Sensoren, Steuerungssysteme und Softwarelizenzen für KI‑ oder Analytikplattformen.

- Integration und Engineering: Oft der größte Posten – umfasst die Spezialarbeiten zur Integration neuer Systeme mit bestehender Legacy‑Ausrüstung. Das ist kein Plug‑and‑Play‑Prozess.

- Team‑Enablement: Schulungen sollten als direkte Investition in den Projekterfolg betrachtet werden, nicht als Kosten. Budget für Upskilling schafft langfristige interne Fähigkeit und reduziert die langfristige Abhängigkeit von externen Partnern.

Der empfohlene Ansatz ist, mit einem klar definierten Pilotprojekt zu beginnen. Wählen Sie einen hochwirksamen Bereich, demonstrieren Sie schnell den Nutzen und nutzen Sie diesen Erfolg, um einen robusten Business Case für eine breitere Ausrollung zu erstellen. Das vereinfacht die Sicherung späterer, größerer Budgetfreigaben erheblich.

Können wir neue Automatisierung wirklich mit unseren alten Systemen verbinden?

Ja, und das ist für die meisten Projekte ein kritischer Erfolgsfaktor. Eine „Rip and Replace“‑Strategie ist für etablierte Hersteller unpraktisch.

Eine modulare Vorgehensweise ist die Lösung. Moderne Fähigkeiten können eingeführt werden, ohne bewährte Infrastruktur außer Betrieb zu nehmen. Dies wird typischerweise durch den Einsatz von Middleware und APIs (Application Programming Interfaces) erreicht, die als universelle Übersetzer fungieren und es neuen KI‑Plattformen ermöglichen, effektiv mit älteren Steuerungssystemen wie SPS/PLCs zu kommunizieren.

AI-Expertise gesucht?

Kontaktieren Sie uns, um zu erfahren, wie AI Ihr Unternehmen transformieren kann.

Das Ziel ist nicht, alles zu ersetzen, sondern einen einheitlichen Datenstrom zu schaffen, ohne den laufenden Betrieb zu stören.

Erfolgreiche Integration ist eine strategische Herausforderung, nicht nur eine technische. Sie erfordert einen Partner, der sowohl moderne KI‑Architektur als auch die Realitäten industrieller Technologie versteht. Das Ziel ist ein nahtloser Datenfluss, ohne die Stabilität und Sicherheit zu gefährden, auf die Sie angewiesen sind.

Wie lässt sich ein realistischer ROI messen?

Die Messung des Returns einer Automatisierungsinvestition geht weit über die Berechnung reduzierter Personalkosten hinaus. Ein umfassender Business Case erfordert eine ausgewogene Kennzahlenmatrix, die tiefgreifende betriebliche Verbesserungen widerspiegelt.

Wirklich relevante Leistungsindikatoren sind unter anderem:

- Overall Equipment Effectiveness (OEE): Der Goldstandard zur Messung der Produktionsproduktivität; OEE ist ein zusammengesetzter Indikator aus Verfügbarkeit, Leistung und Qualität. KI‑gestützte prädiktive Wartung kann diese Kennzahl deutlich verbessern.

- Reduzierte Fehlerquoten: Quantifizieren Sie die Kosten schlechter Qualität, einschließlich Materialverschwendung und Garantieansprüchen. Computervision und andere KI‑Werkzeuge können einen klaren finanziellen Nutzen demonstrieren.

- Weniger ungeplante Stillstände: Jede verlorene Produktionsstunde hat einen berechenbaren Preis. Verfolgen Sie, wie prädiktive Analytik diese teuren, unvorhergesehenen Unterbrechungen reduziert.

Letztlich ist die überzeugendste ROI‑Berechnung jene, die eine direkte Linie von der Technologieinvestition zu primären Unternehmenszielen zieht – wie etwa erhöhter Marktanteil, eine resilientere Lieferkette oder ein nachhaltiger Wettbewerbsvorteil.

Bereit für Ihr AI-Projekt?

Lassen Sie uns besprechen, wie wir Ihnen helfen können, Ihr AI-Projekt in Wochen statt Monaten zu realisieren.

Bereit, Konzepte in einen Wettbewerbsvorteil zu verwandeln? Reruption GmbH agiert als Ihr Co‑Preneur und wandelt KI‑getriebene Ideen schnell in produktionsreife Innovationen um. Erfahren Sie, wie wir Automatisierungsprojekte entrisken und Ergebnisse liefern, die dauerhaften Wert schaffen.